Webinar N°1 : Maillage: Présentation, problèmes pouvant être rencontrés et comment les éviter.

Bonjour à toutes et à tous,

Encore merci pour votre participation à ce premier Webinaire.

Nous nous excusons pour les quelques soucis techniques que l’on a rencontré durant cette session.

Ce Webinaire était également le premier pour nous et nous espérons améliorer ces présentations pour les sessions futures.

Voici le lien vers le document qui nous a servi comme support de présentation : ici

Ainsi que le lien vers la vidéo: ici

Comme promis, vous trouverez ci –dessous l’ensemble des questions qui nous ont été posé pendant la présentation (y compris celles pour lesquelles nous n’avons pas eu le temps de répondre) et les réponses correspondantes.

Une seule personne étant disponible pour répondre aux questions par chat, il a donc été difficile de répondre à l’ensemble de celles-ci pendant la présentation.

Sur le modèle barres + voile, comment gérer le cas où la poutre supporte un plancher type coque si la poutre est décalée d'une maille vers le bas??

Nous avons modélisé l’axe neutre de la poutre décalé de la tête de voile de façon à avoir un alignement des nus supérieurs entre poutre et voile.

Cependant, on pourrait imaginer modéliser cela de façons différentes :

- Aligner l’axe neutre de la poutre avec la tête de voile, mais dans ce cas, l’utilisation de la liaison rigide pour créer l’encastrement ne serait pas adaptée, et dans ce cas, si l’on souhaite conserver un encastrement, il faudrait envisager de prolonger la barre de quelques mailles dans le plan du panneau.

- Même solution en utilisant les excentrements de barre (en l’appliquant à la poutre) si l’on estime cet excentrement de l’axe neutre de la poutre par rapport à celui de la dalle important d’un point de vue calcul.

Lors de modèle complexe. est-il utile de procéder par étape pour avoir une maillage de meilleur qualité ? plancher en premier, puis les voiles ? ou inversement ?

Dans le cas de modèles à géométrie complexe, on peut envisager d’utiliser des options maillage adéquates (Delaunay, taille de maille / sans utiliser maillage régulier) et lancer la génération du maillage sur l’ensemble du modèle.

Suite à ce maillage, lancez une génération du modèle qui vous indiquera les éventuelles mailles sur lesquelles il sera nécessaire d’intervenir manuellement ou les panneaux pour lesquels il faudra adapter les options de maillage.

Bonjour, c'est quoi l'élément de transition entre le filaire et le surfacique ?

Sur le modèle illustrant les voiles avec ouverture nous avons effectivement liée la poutre au reste du voile modélisé en surfacique par un liaisons rigide.

Cette liaison rigide est utilisée pour créer un effet d’encastrement entre les deux éléments (le nœud maitre étant l’extrémité de la poutre, les nœuds esclaves les nœuds du maillage du panneau).

Vous accrochez la barre sur le nœud sous plancher? sur le modèle voile?

Je penses que la réponse apportée à la première question doit répondre à celle-ci (au moins en partie), n’hésitez à nous préciser la question si cela n’est pas le cas.

Bonjour, a quoi correspond l'option de réduction des forces en tête de poteau dans l'exemple du plancher champignon?

Le poteau est un élément filaire, qui aboutit sur les panneaux en un seul nœud, en réalité le poteau a une surface de contact.

Cette option permet donc d’ignorer la valeur obtenu au droit du poteau filaire et de remplacer cette valeur par des valeurs moyennes qui permettent de lisser les résultats.

Bonjour, La présentation qui sera faite d'ici quelques instants sera-t-elle disponible pour être téléchargée ? Merci.

Oui, La présentation a été enregistrée et sera mise à disposition sur YouTube dès que possible.

De même, le PowerPoint sera également téléchargeable.

Dans quels cas doit-on utiliser les liaisons cinématiques ?

Les liaisons cinématique doivent être évitées autant que possible sur les modèles contenant des éléments barres filaires au risque d’obtenir des résultats incorrects tel que l’on a pu le voir pendant la présentation sur le modèle de container.

Si les liaisons cinématiques générées automatiquement permettent de lier deux éléments finis surfacique (sans barres dans cette zone), on a pu voir durant la présentation que, dans ce cas, les résultats ne sont que peu influencés par cela.

Ainsi, pour répondre à votre question, nous vous conseillons de ne pas utiliser cette fonction sur les modèles contenant des éléments barres qui pourraient être maillé correctement avec des options de maillage adaptées.

Il peut être envisagé d’utiliser cette fonctionnalité pour des géométries très complexes pour lesquelles l’obtention d’un maillage cohérent est très difficile à obtenir.

Il faudra cependant dans ce cas, contrôler que ces liaisons n’aboutissent pas sur des barres (éléments filaires).

Pouvez-vous faire un petit point rapide sur le lissage dans les cartographies, à mon sens moins il y a de différences entre le lissé et le non lissé, meilleur le maillage est. Est-il possible de jouer sur les paramètres fins du lissage, où est-ce seulement réduit aux options global, sur le panneau etc .... ?

Si la question porte sur la réduction des forces au-dessus des poteaux, je penses que la réponse faite à la question N°5 doit répondre au moins en partie à la question.

Sinon, il existe également un article dans l’aide qui détaille plus en détail le fonctionnement de cette option :

http://help.autodesk.com/cloudhelp/2015/FRA/Robot/files/GUID-E4E8BE33-DCD2-4343-824C-447A1AB5ECA0.ht...

Si la question portait sur les options de lissage disponible dans la boite de dialogue des résultats cartographique, dans ce cas, la question est alors plus complexe car la réponse dépend du résultat que l’on regarde :

- Utiliser par exemple le lissage sur un modèle avec des panneaux EF qui s'intersectent dans différents plans peut-être/est dangereux, car il peut en découler que vous lissiez des valeurs qui n'ont rien en commun.

Prenons l'exemple simple d'un mur vertical qui aboutit sur une dalle horizontale : l'effort de membrane NXX dans le voile n'a rien à voir avec NXX dans la dalle. Dans un tel cas, c'est QXX dans la dalle qui a une signification "physique" analogue (pour peu que les directions de résultats EF soient cohérentes). Mais pourtant le lissage ne lissera pas NXX avec QXX .

- Prenons un autre exemple d'un voile vertical qui aboutit en tête entre 2 dalles, une de chaque côté du voile : l'interprétation du moment MXX est cohérente pour les 3 panneaux, mais si leur "connexion" est un encastrement (pas de relâchements) alors le lissage ne devrait pas être utilisé car des moments différents sur ces 3 panneaux est physiquement justifié (la différence de moments entre 2 d'entre eux correspond aux moments dans le 3ème d'entre eux)

- Utiliser le lissage des contraintes pour des panneaux qui ont une épaisseur différente n'est pas correct également car la discontinuité des valeurs de contraintes est dans ce cas justifiée.

Ainsi, il est vrai que l’on peut conclure à une qualité correcte / incorrecte du maillage en comparant les résultats avec ou sans lissage mais il faut faire attention que les valeurs lissées soient « lissable »

Est-il utile de mailler plus finement que la taille du poteau?

Généralement, utiliser une taille de maille du même ordre de grandeur que les dimensions de la section du poteau est suffisant.

Serait possible de comparer le plancher sous model EF à un plancher sous model non EF avec un sens de portée ?

Les résultats ne seraient probablement pas comparable dans ces deux cas.

En effet, avec un modèle de calcul coque, la dalle participe à la reprise des efforts des barres définies dans le plan du panneau ce qui « soulage » la poutre.

En utilisant un modèle de calcul simplifié avec sens de portée, les poutres reprenant les charges seront bien plus chargées que dans la première modélisation.

Avant Robot avait des éléments triangulaire avec 6 nœuds ou quadratique avec 8 nœuds qui donnent plus de précision.

Oui, effectivement, mais malheureusement ces éléments ont été supprimés du mailleurs actuels.

Quelle est la taille de maillage idéale d'un panneau pour avoir des résultats cohérents?

Cela dépend du modèle étudié.

Généralement dans le cas d’étude de bâtiment des tailles de maille entre 0.5m et 1m sont suffisantes.

Dans le cas de modèle ou le résultats recherché est un résultats local et précis, il faudra envisager de raffiner le maillage dans la zone intéressée.

Pourquoi il est nécessaire d'instaurer des liaisons rigides dans le premier modèle

Voir réponse apportée plus haut

Quelle est la "bonne" démarche pour générer une réservation dans un panneau existant. Faut-il dès le départ avoir prévu 2 contours ?

Tout dépend de la taille de la réservation :

De la même manière que pour l’exemple avec le voile, si la réservation est très proche d’un ou plusieurs bords ce qui conduit à avoir des zones surfacique très étroites à mailler peut-être faudra-t-il envisager de remplacer ces éléments très étroit par des barres.

D’une façon générale, il est possible de créer une réservation dans un panneau simplement en créant un autre contour dans le panneau.

Dans l'exemple du plancher champignon, les émetteurs permettent de lisser les valeurs en obtenant un maillage cohérent. mais peut-on écrêter les valeurs en fonction de la taille du poteau par exemple ?

L’utilisation conjointe des nœuds émetteurs et de la fonction de réduction permettent d’écrêter les valeurs d’efforts au droit des poteaux.

Autre question : peut-on mailler plusieurs panneaux d'une certaine façon, puis les fusionner sans perdre le maillage fait à partir des petits panneaux, on a l'impression que les EF sont toujours liés aux panneaux mais il y a t-il un moyen de "déconnecter" les deux?

Non, malheureusement le maillage est effectivement lié au panneau.

Dans ce cas, il faudrait recréer le panneau et le mailler.

Prolonger (par exemple sur 1m) la barre dans le voile suffirait il à assurer un encastrement parfait ?

Potentiellement, plus la barre sera prolongée dans le plan du panneau plus vous augmentez le degrés d’encastrement.

Il est généralement recommandé de la prolonger de 2 à 3 mailles (en fonction de la taille de maille bien sûr) pour réaliser un encastrement.

Pourquoi Robot ne donne pas des corrections d'un maillage manuellement, en déplaçant les nœuds ou en supprimant quelques éléments

On essai généralement d’éviter à faire cela en préférant en général d’obtenir (si possible) un maillage cohérent en modifiant les propriétés de maillage.

Cependant, il est possible de déplacer un nœud de maillage en utilisant l’outil de translation menu déroulant « Edition » / « Translation ».

Est-il possible de forcer un arrondi sur les coordonnées d'un élément lorsqu'il y a un problème d'attache?

Cela sera justement le sujet du prochain Webinar, en attendant, voir article technique ci-dessous :

http://forums.autodesk.com/t5/robot-structural-analysis/article-maillage-incoherent-sur-les-bords/td...

Une boite fermée semble (au vu des moments) toujours encastrée. Tout se passe comme si la dalle de couverture est encastrée sur les murs. Avec l'utilisation de prédalles, comment "forcer" la rotule. (l'option relâchements linéaires ne semble pas libérer les moments sur appuis). Que préconisez-vous dans le montage du maillage pour avoir cette rotule?

En utilisant les relâchements linéaires sur un modèle de boite fermée, vous éliminez les moments le long des bords mais des moments sont en effet générés à proximité des angles car l’angle entre les deux panneaux créer un encastrement (pour des modèles de calcul coque).

A tester, mais peut-être que la solution pourrait être d’utiliser d’autre modèle de calcul (simplifié) autre que le modèle « coque » (en fait, tout dépend le résultat que vous cherchez à obtenir).

Dans quel cas utilise-t-on le maillage de Coons à la place de Delaunay ?

Le maillage "Coons" sera préférablement utilisé sur des panneaux EF non plan.

Il a l'avantage de pouvoir faire un maillage très régulier (avec des mailles carrées par exemple) assez facilement, mais comme cela a été expliqué en fin de ce Webinaire, pour des géométries complexes avec beaucoup de "contraintes" (les points caractéristiques du contour du panneau (les points cliqués pour construire celui-ci), tous les éléments "à inclure" (noeuds, barres, bords d'autres panneaux) aboutissants dans le plan du panneau ou sur un de ses bords, les propriétés de maillage imposé au panneau), le maillage Delaunay "gère" mieux l'ensemble de ces contraintes d'un point de vue "accrochage".

Quelle est la différence entre le bouton "Générer le modèle de calcul" de la barre d'icones "Options de génération du maillage EF" et la case à coche "Générer le modèle" de la boite de dialogue "Options de calcul" ?

Il n'y en a pas.

Comme cela a été expliqué en fin de ce Webinaire, la génération du modèle de calcul est une étape qui s'effectue au début du calcul lorsqu'on lance celui-ci (si la case à coche "Générer le modèle" de la boite de dialogue "Options de calcul" est cochée ).

On peut forcer (sans forcément lancer les calculs) cette génération du modèle de calcul (durant laquelle notamment le maillage des panneaux EF est généré) soit par le bouton "Générer le modèle de calcul" de la barre d'icônes "Options de génération du maillage EF", soit en allant à l'onglet "Modèle de structure" de la boite de dialogue "Options de calcul" et en cliquant sur le bouton "Générer le modèle de calcul".

Comment faire pour inclure des sur-épaisseurs dans un plancher-champignon avec robot (chapiteaux), quel sera l'impact sur les résultats ?

Deux solutions, selon les dimensions des différents éléments :

Si le chapiteau est en quelque sorte plus "épais" (dans le même sens que l'épaisseur de la dalle) que "large" (dans le sens des dimensions de la section appliquée au poteau), alors vaut t-il peut-être mieux les modéliser en éléments barre. Le poteau serait modélisé en 2 tronçons, un tronçon bas représentant le poteau (avec la même section que celle qui était déjà attribuée au poteau) hors épaisseur du chapiteau, et un tronçon haut représentant le chapiteau auquel on attribuerait une section de dimensions de la largeur du chapiteau.

Si le chapiteau est plus "large" qu'"épais", alors il faudra passer par une redéfinition de panneaux pour ce plancher-champignon. Des panneaux localisés avec en leur centre la tête des poteaux, de dimensions correspondant à la largeur des chapiteaux en leur attribuant une épaisseur EF correspondant à l'épaisseur des chapiteaux, et le reste du plancher des panneaux EF de l'épaisseur de la dalle.

L'impact sur les résultats est impossible à déterminer à l'avance, car on l'a vu cela dépend de comment cela a été modélisé et cela dépend aussi des dimensions et de la géométrie ...

Les contraintes variant du simple au double selon le maillage comment savoir qu'on a le bon résultats et le bon maillage ?

Si vous faites allusion à l'exemple du plancher-champignon, nous avons suggéré justement d'utiliser l'option "Réduction des forces au dessus des poteaux et voiles" qui permet d'avoir des résultats plus proches de la réalité que ne pourra l'être le même résultat sans utiliser cette option, et ce quelque soit la taille du maillage.

Donc la valeur réelle à utiliser est avec ou sans réduction ?

Pour le cas du plancher champignon, avec réduction.

Comment est gérée la liaison filaire contre panneau ?

Avec la liaison rigide, voir réponse N°3

Est-ce qu'une dalle orthotrope (panneau bois par ex.) peut-elle être maillée de la même façon qu'une dalle isotrope (taille de l'élément) ?

Oui, les règles évoquées pendant la présentation restent les mêmes pour les épaisseurs Orthotropes.

Le webinar décrira-t-il comment saisir ces liaisons éléments filaires/panneaux? on voit que la traverse ne coïncide pas avec le haut du panneau etc..

Voir réponse N° 3 et 1.

Si des précisions supplémentaires sont nécessaire pour cette question, n’hésitez pas à nous le faire savoir.

Comment est calculé ce critère? à quoi cela correspond?

En supposant que la question porte sur le contrôle de qualité du maillage, ci –dessous des liens vers des articles de l’aide détaillant le principe du calcul des critères Q1 et Q2 permettant d’identifier les mailles incorrectes :

http://help.autodesk.com/cloudhelp/2015/FRA/Robot/files/GUID-ECEF6C8F-FABA-47EF-B43E-F24A78729ED1.ht...

http://help.autodesk.com/cloudhelp/2015/FRA/Robot/files/GUID-C99501F6-BCCB-458F-9CA1-87AD1876889F.ht...

Pour quelle raison vous déconseillez le maillage coons?

Cette méthode de maillage n’est pas déconseillée, simplement, la méthode Delaunay est une méthode plus adaptative aux géométries complexes et/ou contenant des imprécisions géométriques.

La méthode Coons n’est pas aussi flexible, ainsi, si vous avez des difficulté à obtenir un maillage cohérent avec la méthode Coons, faites une tentative avec la méthode Delaunay.

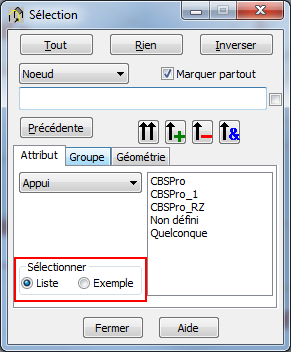

Si on compte plusieurs nœuds à la jonction de 2 ou plus panneaux EF, que doit-on ajuster?

Pour répondre à cette question, il nous faudrait une capture d’écran du problème rencontré.

Y a-t-il une hiérarchie à adopter lors de maillage de panneaux perpendiculaires se rejoignant par une arrête commune par exemple?

Je penses que la réponse apportée à la seconde question répond à ce point également.

Des nœuds de maillage peuvent-ils servir d'émetteurs ? question en lien avec la hiérarchie...

Oui, il faudra simplement indiquer dans la boite de dialogue de définition des émetteurs le ou les nœuds de maillage auquel vous souhaitez affecter un émetteur, puis, supprimer le maillage et le régénérer.

Robot Marche t-il aujourd'hui sur mac

Non, compatible uniquement Windows.

Pouvez-vous montrer un exemple d'utilisation de l'outil raffinement de maillage?

Désolé de ne pas avoir eu le temps de montrer cette fonction.

L’idée est d’utiliser cette fonction après avoir maillé un modèle ou une partie de modèle, puis , dans les zones pour lesquels on souhaiterait avoir une densité de maillage plus importante (du fait des dimensions des éléments à mailler) on va localement diminuer la taille des mailles sélectionnées.

Ainsi, ouvrez la boite de dialogue de raffinement du maillage puis, sélectionnez les mailles à raffiner (par un lasso de sélection).

Sélectionnez le type de raffinement (« double », mailles divisées en 4, « Triple », en 9 ou « simple » ajout d’un nœud au centre des mailles).

Il est possible que certaines questions aient été involontairement oubliées.

Si c’est le cas, n’hésitez pas à répondre à ce message afin de nous les poser.

Merci encore pour votre participation.

En espérant vous voir nombreux lors de nos prochaines sessions.

Cordialement

Guillaume Chazal

Guillaume Chazal